2023-11-03

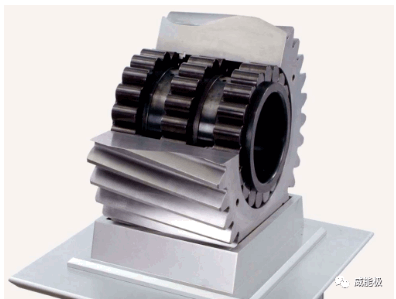

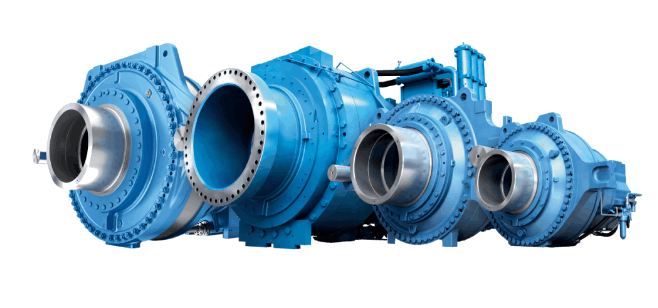

伴随着风电行业的发展,整机机组的功率也在逐步增大,风机已然迈入大型化时代。风机大型化对齿轮箱的整体空间、承载能力提出了更高要求,随之一些突破性的技术应运而生并得到广泛应用。这些技术不仅可以应用在新的大兆瓦齿轮箱产品上,也可对老产品的性能进行升级、优化。本期,小编将与您分享威能极在齿轮箱行星轮轴承集成化技术上取得的重大突破(见下图)。

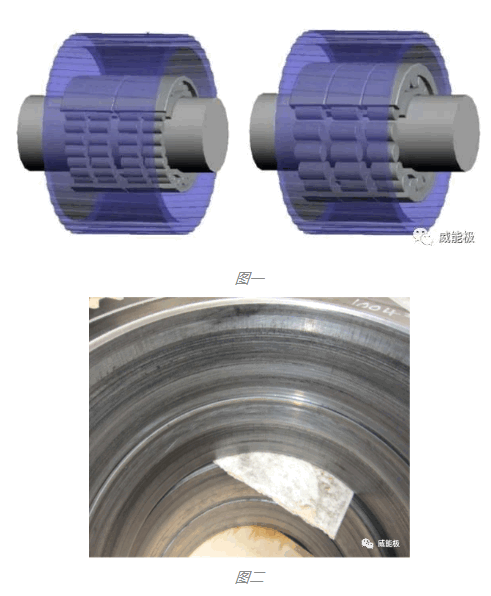

关于行星轮内轴承的解决方案,行业内普遍采用传统的多列滚珠轴承(CRB)模式(如图一)。由于行星级齿轮的运转工况为低转速、大载荷、齿面双向承载,容易产生内孔圆度丧失的现象,并导致行星轮内孔与轴承外圈结合面抱紧力下降,轴承和行星轮之间出现跑圈故障(如图二)。

轴承无外圈集成化是威能极和业内知名轴承品牌共同开发的新技术,其主要对齿轮和轴承进行了设计优化,从根本上解决了行星轮轴承外圈跑圈的问题。对于齿轮,我们提高了行星轮原材料洁净度的标准,并将齿轮内孔的制造加工工艺标准提升至轴承外圈滚道的高标准,行星轮内孔圆度、平行度、同轴度和直线度等均得到提升。

对于轴承,我们再次复核计算轴承的使用寿命(参考IEC 61400标准),并对轴承的静态载荷和动态载荷进行了计算,使得轴承承载能力大大提高,静态负载提升32%,动态负载提升41%(注:以NJ 2244 为基础,进行无外圈设计后 )。新型的无外圈集成化轴承方案已在大兆瓦机组齿轮箱上得到了成功应用,并收到了用户的良好反馈。

伴随着陆上小机组(<3MW)齿轮箱服役时长的情况和返修频率的增加,我们对原始行星轮与轴承的设计组合方式进行了升级,在不增加额外维修成本的前提下具备了无外圈集成化升级维修的能力。可维修的现有成熟机型如下:

通过此方案的使用,可很大程度上提高齿轮箱的可靠性,消除整体二次下架维修的隐患,提升风机运转效率,从而为业主创造更好的经济效益。

作为专注于风电齿轮箱解决方案的专家,威能极一贯秉承不断探索的精神,充分发挥企业研发、生产和管理的优势,为广大客户提供高可靠产品和定制化解决方案,不遗余力地致力于风电齿轮箱的迭代创新和风电产业的可持续发展。

来源:威能极

(版权归原作者或机构所有)